| 引言

气动截止阀广泛用于火电厂、核电站的重要系统中,是保证电站的安全生产的重大关键设备。在核电站中,气动截止阀主要用于主蒸汽系统的旁通阀、核取样系统的隔离阀、化容系统的下泄流孔板前后的隔离阀以及很多系统的安全壳内外隔离阀等。气动阀按照动作方式分为气开式和气关式;按隔膜数量分为单隔膜式和双隔膜式。而核级阀门气动执行机构是用于控制核电站气动截止阀,是核电站的重要设备之一,保证核电站系统的安全稳定运行。针对核电站的气动截止阀研制了一种双隔膜气关式核级气动执行机构。

1 建立模型

1.1气动执行机构构成及参数

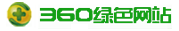

设计的气动执行机构主要是开启和关闭核电站的截止阀,其主要由壳体、传动部件、碟簧、膜片、托盘、手动部件、附件等零部件构成(见图1),主要技术参数如下:

重量:285 kg

安全类别:K3

额定行程:27 mm

输出推力:115 kN

供气气源:4一9. 5 bar

动作时间:≦15S

作用方式:气关式

图1 气动执行机构结构图

1.2 材料设计

由于气动执行机构主要是用于核电站的截止阀,因此执行机构必须要能满足耐高温、腐蚀、辐射、抗震等性能。壳体采用高强度的球墨铸铁,膜片采用三元乙丙胶EP35中间添加锦纶夹布,使整个主体部分在耐高温、腐蚀、辐射等严酷环境下仍能保证性能的稳定;下壳体采用龙门架结构,将气动驱动系统和附件固定在龙门架上,使结构刚性更可靠,保证整体抗震性能。

1.3 工作原理

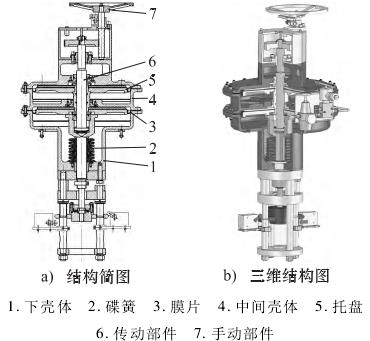

研制的气动执行机构是一种开关型直线行程的气动执行机构,执行装置主要由气腔、膜片、托盘、碟簧和传动部件组成[。执行机构附件主要是电磁阀、节流阀和过滤加压阀。执行机构的工作过程是:气源通过过滤减压阀后稳定在工作压力4 bar,然后经过电磁阀进入执行机构的工作气腔,气压推动膜片带动托盘及传动部件运动,压缩碟簧、关闭阀门、同时背压腔的空气由平衡气口排出;断开开源后,工作气腔内没有工作气压,碟簧复位,带动托盘及传动部件运动,开启阀门,工作气腔中的空气经电磁阀从节流阀排出。其控制原理如图2所示。

2 气动执行机构性能特性

2. 1理论推力

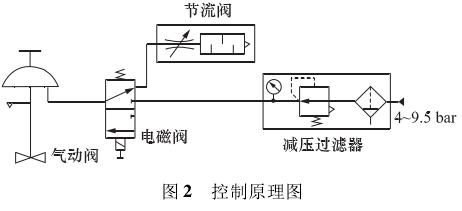

设计的气动执行机构是气关式执行机构,气源压力通过气动附件进入执行机构气体工作气腔,带动传动机构动作,从而输出推力,因此有必要研究执行机构行程与输出推力的对应关系。图3所示为执行机构阀门关闭方向的行程与输出推力的理论对应关系。从图中可以看出输出推力随着行程的增大近似直线下降的趋势。在行程23 mm结束时(阀门关闭位置)输出推力(F)最小约为115 kN,并将此位置的输出推力定为额定推力,即额定推力为115 kN。

图3 行程与输出推力的理论对应关系

2. 2性能特性试验

性能特性试验的目的是通过试验,验证执行机构样机在工况载荷作用下能否正常工作,并且测试全行程运行时间、输出推力等相关性能参数。性能特性试验是在中国核动力研究设计院核级设备鉴定中心利用测试台进行试验,将执行机构的输出轴与测试台连接杆相连,通过计算机分别给被测执行机构和测试台施加信号,并测试反馈,从而得到性能特性参数。

气动执行机构的全行程运行时间和输出推力试验是通过气动执行机构测试台进行测试。测试台检测推力范围为2. 5一150 kN,检测推力精度为5 N。在电压380 V,50 Hz情况下对气动执行机构的全行程时间和输出推力进行试验。图4中所示为气动执行机构测试台及试验软件界面。

图4 测试系统

图5所示为气动执行机构5次开行程、关行程时搭建同步阀模型得到运模车履带行走马达和棉模提升马达线速度均为0.08 m/s,验证了同步阀模型的正确性,整车液压系统也满足实际工作的要求,为产品的开发和改进提供了一定的理论依据。

|